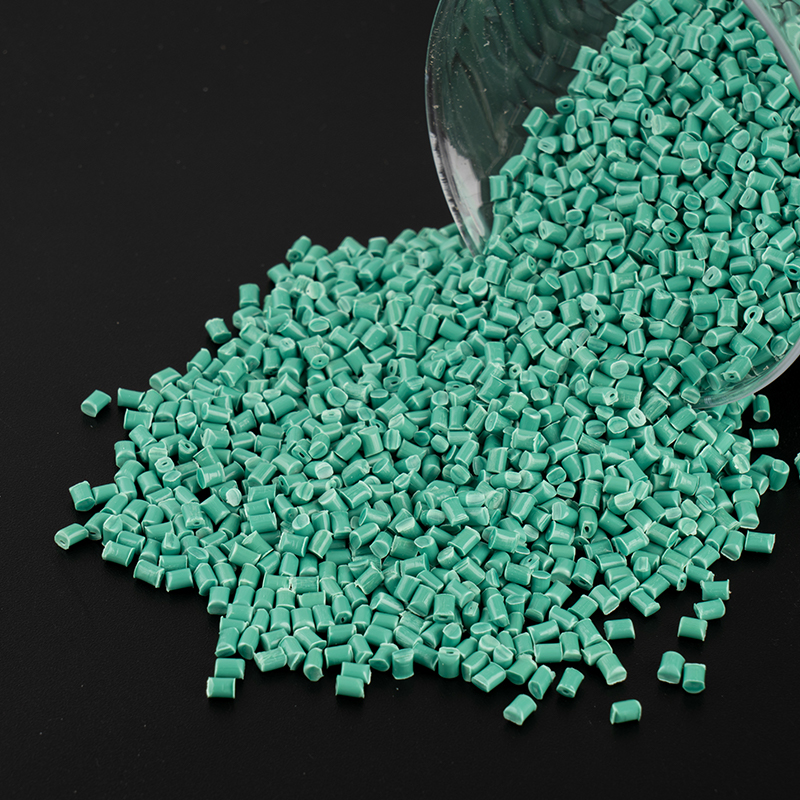

1. Ottimizzazione del materiale: scegliere plastica ingegneristica ad alte prestazioni

L'efficienza meccanica degli eccentrici in plastica è influenzata dalla resistenza del materiale, dalla resistenza all'usura e dal coefficiente di attrito. Diversi materiali plastici hanno proprietà meccaniche diverse e devono essere selezionati in base a condizioni di lavoro specifiche.

Confronto di materiali plastici comuni

| Materiale | caratteristica | Scenari applicabili |

| POM (polioximetilene) | Alta resistenza, bassa attrito, resistenza alla fatica, ma suscettibile alla corrosione acida e alcali | Trasmissione di precisione, ruota eccentrica a basso e basso carico |

| PA (nylon) | Buona tenacità e resistenza all'usura, ma le dimensioni sono instabili dopo aver assorbito l'umidità | Eccentrico universale, il lubrificante può essere aggiunto per migliorare le prestazioni |

| PA GF (nylon rinforzato in fibra di vetro) | Alta rigidità e resistenza al creep, ma coefficiente di attrito leggermente più alto | Eccentrico universale, il lubrificante può essere aggiunto per migliorare le prestazioni |

| PEEK (POLETERETHETONE) | Resistenza ad alta temperatura (260 ° C), alta resistenza, bassa usura, ma costi elevati | Aerospace, attrezzature mediche e altri scenari ad alta richiesta |

| PTFE (politetrafluoroetilene) | Attrito ultra-basso, auto-lubrificante, ma bassa resistenza meccanica | Utilizzato in rivestimenti o materiali compositi per ridurre l'attrito |

Strategia di ottimizzazione materiale

Carico dinamico elevato: scegli PEEK o POM per garantire un'elevata resistenza e un basso attrito.

Soluzione a basso costo: utilizzare la fibra di vetro PA6 30% per bilanciare i costi e le prestazioni.

Requisiti di auto-lubrificazione: aggiungi PTFE, MOS₂ (disolfuro di molibdeno) o grafite a PA o POM per ridurre l'attrito e l'usura.

2. Ottimizzazione della struttura geometrica: ridurre l'attrito e l'inerzia

La struttura geometrica della ruota eccentrica influisce direttamente sulla sua morbidezza, perdita di attrito e resistenza inerziale.

Ottimizzazione dell'eccentricità e del profilo

Ruota eccentrica circolare tradizionale: semplice da produrre, ma la curva di movimento non è abbastanza liscia e facile da produrre un impatto.

Piano di miglioramento:

Involute Eccentric Wheel: fornisce una traiettoria di movimento più fluida e riduce le vibrazioni.

Profilo cicloide modificato: ottimizza la distribuzione dello stress da contatto e migliora la vita.

Progettazione asimmetrica: ottimizza per leggi specifiche sul movimento, come i meccanismi di CAM.

Design leggero

Struttura vuota: scavare fori che riducono il peso in aree non stressate (come il centro del mozzo) per ridurre il momento di inerzia.

Ottimizzazione topologica: utilizzare l'analisi degli elementi finiti (FEA) per determinare la distribuzione ottimale del materiale ed evitare la concentrazione di stress.

Struttura a parete sottile: ridurre lo spessore della parete garantendo la rigidità, come l'uso di costole anziché le strutture solide.

Contattare l'ottimizzazione della superficie

Attrito di rotolamento invece di attrito scorrevole: aggiungere cuscinetti dell'ago o guide a sfera tra la ruota eccentrica e il follower per ridurre la perdita di attrito.

Microtexture di superficie: elaborazione laser o micro -pozzi o scanalature di incisione di stampo per migliorare la distribuzione dei lubrificanti.

Ottimizzazione delle parti di accoppiamento: evitare l'abbinamento degli stessi materiali (come POM a POM), raccomandare da POM in acciaio o PA in acciaio inossidabile.

3. Ottimizzazione tribologica: ridurre la perdita di energia

L'attrito è il principale fattore che influenza l'efficienza meccanica, che può essere ottimizzato nei seguenti modi:

Design auto-lubrificante

Lubrificazione incorporata: aggiungi PTFE, grafite o MOS₂ alla matrice di plastica per ottenere l'auto-lubrificazione.

Processo di immersione dell'olio: immergere l'eccentrico nell'olio lubrificante per consentire all'olio di penetrare nei micropori per lubrificazione a lungo termine.

Tecnologia di rivestimento superficiale

DLC (film in carbonio simile a un diamante): ultra-duro, a basso attrito, adatto ad alte requisiti di resistenza all'usura.

Spruzzatura PTFE: ridurre il coefficiente di attrito, adatto a scenari a bassa velocità e ad alto carico.

Anodizzazione (applicabile alle parti di accoppiamento metallico): aumentare la durezza superficiale e ridurre l'usura.

Ottimizzazione del metodo di lubrificazione

Lubrificazione del grasso: adatto per eccentrici a media e bassa velocità, che richiedono una manutenzione regolare.

Lubrificazione solida: come guarnizioni di grafite, adatte a scenari senza manutenzione.

Ottimizzazione dell'attrito a secco: scegli una combinazione di materiale a bassa frizione (come POM su acciaio).

4. Ottimizzazione del processo di produzione: migliorare l'accuratezza e la coerenza

Il processo di produzione influisce direttamente sulla precisione dimensionale e le proprietà meccaniche della ruota eccentrica.

Stampaggio a iniezione di precisione

Accuratezza della muffa: assicurarsi che la tolleranza alla cavità sia ≤0,02 mm per evitare barate e flash.

Ottimizzazione dei parametri di processo: regolare la temperatura di iniezione, la pressione e i tempi di raffreddamento per ridurre la deformazione dello stress interno.

Post-elaborazione: eliminare lo stress residuo attraverso il trattamento di ricottura per migliorare la stabilità dimensionale.

Correzione della lavorazione

Finitura CNC: eseguire l'elaborazione secondaria sulle superfici di contatto chiave per garantire la rugosità superficiale (RA≤0,8 μm).

Correzione di bilanciamento dinamico: le ruote eccentriche ad alta velocità richiedono test di bilanciamento dinamico e la quantità di squilibrio viene regolata mediante perforazione o contrappesi.

Stampa 3D (prototipazione rapida)

Per la verifica del design: utilizzare SLS (nylon) o MJF (HP Multi Jet Fusion) per stampare campioni di test.

Piccola produzione di lotti: adatto a ruote eccentriche personalizzate, ma la resistenza non è buona come parti modellate iniezione.