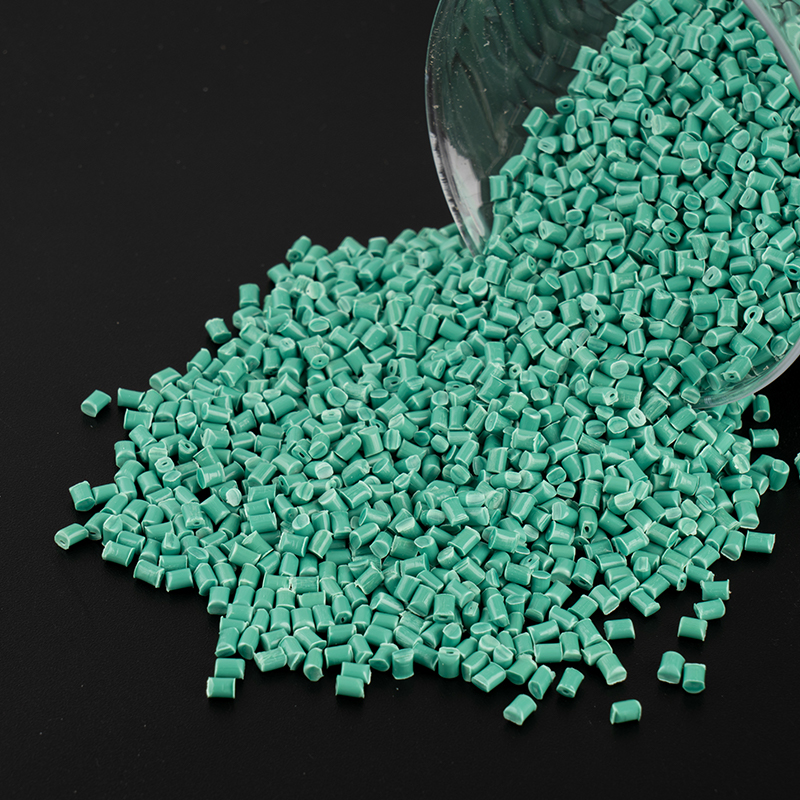

Tecnopolimeri modificati sono diventati materiali essenziali nella produzione automobilistica, poiché offrono una serie di vantaggi tra cui durata, riduzione del peso e prestazioni migliorate. La loro applicazione abbraccia un'ampia gamma di componenti, sia all'interno che all'esterno del veicolo, miglioreo la sicurezza, l'efficienza e l'estetica complessiva del veicolo. Queste plastiche, tipicamente modificate con riempitivi, rinforzi o altri additivi, forniscono proprietà meccaniche superiori rispetto alle plastiche standard.

1. Componenti del motore

I componenti del motore sono tra le parti più critiche di qualsiasi veicolo e i materiali utilizzati nella loro produzione devono essere resilienti, resistenti al calore e chimicamente stabili. Materie plastiche tecniche modificate, come ad esempio poliammide (PA) , polifenilene solfuro (PPS) , e polietereterchetone (PEEK) , sono ampiamente utilizzati per parti come collettori di aspirazione, pulegge per cinghie di distribuzione e coperchi del motore. Queste plastiche sono in grado di resistere alle temperature e alle pressioni estreme presenti nei vani motore.

Il PA modificato, in particolare, offre elevata robustezza e resistenza all'usura, che lo rendono ideale per componenti sottoposti a sollecitazioni elevate. D'altro canto, PPS e PEEK forniscono un'eccellente resistenza chimica e possono gestire l'esposizione a oli e carburanti, comuni negli ambienti dei motori. Sostituendo le parti metalliche più pesanti con alternative in plastica, i produttori automobilistici sono anche in grado di ridurre il peso complessivo del veicolo, con conseguente migliore efficienza del carburante e minori emissioni.

Ad esempio, l’uso di PA modificato nei collettori di aspirazione consente una riduzione del peso del componente fino al 30%, con un impatto significativo sul consumo di carburante nel tempo. Inoltre, questi materiali forniscono anche eccellenti proprietà di smorzamento del rumore e delle vibrazioni, migliorando ulteriormente le prestazioni complessive del motore.

2. Componenti Elettrici ed Elettronici

Con la crescente complessità dei sistemi elettrici automobilistici, i produttori richiedono materiali che non solo offrano isolamento ma resistano anche al calore, all'umidità e alle interferenze elettromagnetiche (EMI). Ossido di polifenilene modificato (PPO) , policarbonato modificato (PC) , e poliestere modificato sono comunemente usati per componenti come connettori elettrici, interruttori e alloggiamenti di sensori.

Il policarbonato, una plastica trasparente, viene spesso utilizzato nei sistemi di illuminazione automobilistica, inclusi fari, luci posteriori e indicatori di direzione. Le sue versioni modificate sono progettate per essere più resistenti ai raggi UV, il che aiuta a mantenere la loro chiarezza ottica nel tempo. Oltre all’illuminazione, PC e PPO modificati vengono ampiamente utilizzati nella produzione di sensori e connettori per veicoli, fondamentali per sistemi di sicurezza come airbag, rilevamento delle collisioni e navigazione GPS.

La capacità di questi materiali di resistere a condizioni difficili mantenendo le proprietà di isolamento elettrico li rende ideali per componenti elettrici ed elettronici nei veicoli moderni. Ad esempio, i sensori automobilistici che monitorano la pressione dei pneumatici o le prestazioni del motore si affidano a plastiche modificate per mantenere la loro integrità e funzionalità anche in condizioni estreme.

3. Parti interne

L'interno di un veicolo contiene molti componenti che devono coniugare l'aspetto estetico con un'elevata durata. ABS modificato (acrilonitrile butadiene stirene) , poliuretano (PU) , e polipropilene modificato (PP) sono utilizzati in parti come cruscotti, pannelli delle porte, console e rivestimenti.

L'ABS modificato è una delle plastiche più utilizzate negli interni dei veicoli grazie alla sua elevata resistenza agli urti e all'eccellente finitura superficiale. Viene utilizzato nei componenti del cruscotto, nei braccioli e nelle parti di rivestimento esposte a regolare usura. Il PU modificato viene spesso utilizzato per i cuscini dei sedili, i braccioli e i pannelli interni delle porte. È altamente flessibile e confortevole pur essendo resistente alle fessurazioni, essenziale per le parti sottoposte a pressione e movimento costanti.

Inoltre, PP modificato è comunemente usato per applicazioni interne sotto il cofano in quanto fornisce grande resistenza al calore e durata. La sua natura leggera è vantaggiosa per migliorare il risparmio di carburante. La possibilità di personalizzare il colore, la struttura e la finitura superficiale di queste plastiche le rende perfette per le parti interne delle automobili, offrendo un aspetto pulito e lucido che migliora l'esperienza complessiva dell'utente.

| Materiale | Applicazione | Proprietà chiave |

|---|---|---|

| ABS modificato | Cruscotti, finiture | Elevata resistenza agli urti, eccellente finitura superficiale |

| Unità di elaborazione modificata | Cuscini di seduta, braccioli | Flessibilità, resistenza all'usura |

| PP modificato | Parti sotto il cofano | Resistenza al calore, leggero |

4. Pannelli della carrozzeria e parti strutturali

L'esterno di un veicolo deve resistere a vari stress ambientali, dalle collisioni ad alto impatto alle condizioni meteorologiche estreme. Tecnopolimeri modificati come polipropilene rinforzato con fibra di vetro (PP) , plastica rinforzata con fibra di carbonio , e poliammide modificata sono spesso utilizzati per pannelli della carrozzeria, paraurti e parafanghi. Questi materiali sono scelti appositamente per la loro capacità di combinare proprietà leggere con una resistenza eccezionale.

L'uso di PP rinforzato aiuta a ridurre significativamente il peso del veicolo, contribuendo a migliorare l'efficienza del carburante e le prestazioni. Le plastiche rinforzate con fibra di carbonio, sebbene più costose, offrono un rapporto resistenza/peso ineguagliabile e vengono sempre più utilizzate nei veicoli di lusso e ad alte prestazioni. Nel caso di paraurti e fianchetti, le plastiche modificate garantiscono un'eccellente resistenza agli urti, riducendo la necessità di riparazioni metalliche in caso di incidenti minori.

Oltre alla loro robustezza, questi materiali sono anche altamente resistenti a fattori ambientali quali raggi UV, umidità e sostanze chimiche. Di conseguenza, i tecnopolimeri modificati non vengono utilizzati solo per migliorare l’integrità strutturale del veicolo ma anche per mantenere l’aspetto esterno per periodi più lunghi, anche in condizioni difficili.

5. Sistemi di alimentazione

I sistemi di alimentazione dei veicoli sono esposti a sostanze chimiche aggressive, alte temperature e pressioni. Pertanto, i materiali utilizzati devono possedere un'elevata resistenza chimica e stabilità dimensionale. Poliammide modificata (PA) and polipropilene modificato (PP) sono comunemente usati nelle tubazioni del carburante, nei serbatoi e nelle pompe. Queste plastiche sono resistenti al carburante e agli oli che circolano attraverso il sistema, prevenendone il degrado nel tempo.

L'elevata resistenza chimica di questi materiali garantisce che i componenti del sistema di alimentazione mantengano la loro integrità strutturale anche se esposti a carburanti e oli aggressivi. Utilizzando tecnopolimeri modificati nei sistemi di alimentazione, i produttori possono ridurre il peso delle parti, contribuendo all’efficienza e alle prestazioni complessive del carburante del veicolo. Inoltre, queste plastiche sono progettate per resistere alla pressione all'interno delle tubazioni del carburante, garantendo un sistema di erogazione del carburante sicuro e affidabile.

Domande frequenti

D1: Quali tipi di tecnopolimeri modificati sono comunemente utilizzati nella produzione automobilistica?

A1: I comuni tecnopolimeri modificati includono poliammide modificata (PA), policarbonato (PC), polipropilene (PP), poliuretano (PU) e polifenilene solfuro (PPS).

D2: Perché le plastiche modificate sono preferite rispetto ai metalli nelle applicazioni automobilistiche?

R2: Le plastiche modificate sono più leggere, il che contribuisce a ridurre il peso del veicolo e a migliorare l'efficienza del carburante. Sono anche più resistenti al calore, agli agenti chimici e agli urti, rendendoli adatti a varie applicazioni automobilistiche.

D3: In che modo le plastiche modificate migliorano l'efficienza del carburante nei veicoli?

R3: Sostituendo i componenti metallici più pesanti con alternative in plastica leggera, la plastica modificata aiuta a ridurre il peso complessivo del veicolo, con conseguente miglioramento dell'efficienza del carburante e riduzione delle emissioni.

Q4: I materiali plastici tecnici modificati possono essere riciclati?

R4: Molti tecnopolimeri modificati possono essere riciclati, sebbene la riciclabilità dipenda dal tipo specifico di plastica e dagli additivi utilizzati durante la modifica.

Riferimenti:

- "La plastica automobilistica nella progettazione e nella produzione" di J.D. Smith, Materials Science Journal, 2020.

- “La plastica nelle applicazioni automobilistiche: una rivoluzione moderna” di H.M. Clark, Ingegneria delle materie plastiche, 2019.

- "Engineering Plastics in Automotive Applications" di S. Lee, Automotive Materials Review, 2021.